W niektórych przypadkach zautomatyzowane rozwiązanie „z półki” może się okazać bardzo ryzykowne z punktu widzenia ciągłości procesów. W takiej sytuacji nie ma się co wzbraniać przed zrobieniem kroku w tył i wyborem technologii być może nie tak „reprezentacyjnej”, ale takiej, która zminimalizuje ryzyko blokady czy zatrzymania procesu w kluczowym momencie.

Jakiś czas temu projektowaliśmy dla klienta strefę wyjścia z magazynu, w którym znajdowało się ponad 0,5mln SKU a spiętrzenia w szczytach sięgały ponad dwukrotności wartości średnich. Wykorzystywane podejście oparte o kompletację skonsolidowanych zleceń a następnie ich manualne rozsortowanie na zlecenia poszczególnych klientów sięgało już granic swoich możliwości. A że to biznes głównie ecommerce, jak najszybsze procesowanie zleceń w magazynie było kluczowe – tak, aby dotrzymać obietnicy szybkiej wysyłki, jaką klient otrzymywał w trakcie składania zamówienia.

Jako że nie było dużych możliwości modyfikacji istniejącej strategii i technologii kompletacji (uwarunkowania konstrukcyjne, czas realizacji) główny kierunkiem optymalizacji procesów musiało być zwiększenie efektywności sortowania na pojedyncze zlecenia. Sprawa wydawała się relatywnie prosta – wystarczy zbudować wysokowydajny sorter i tyle! Problem okazał się jednak nietrywialny z kilku powodów. Na przykład ze względu na wymaganie dotyczące możliwości „omijania” obecnie realizowanej operacji sortowania przez towar z wcześniejszej fali sortowania, a która nie została jeszcze zakończona.

Wielość kierunków wysyłkowych i różne godziny odcięcia dla poszczególnych rynków powodowały, że liczba potencjalnych fal kompletacji i sortowania oznaczała konieczność uruchamiana nowej fali praktycznie co godzinę. A ciągły spływ zleceń (ecommerce) nie dawał komfortu zebrania wszystkich zleceń i realizacji ich w jednej fali.

Krytycznym problemem okazało się jednak coś kompletnie innego. Otóż w trakcie ustalania średniej wielkości fali kompletacji/sortowania okazało się, że częstość pobrań poszczególnych SKU jest bardzo niska – pomiędzy 2 a 3 pobrania dziennie. Oznacza to, że mając przykładowo 15 fal kompletacji dziennie mamy małe prawdopodobieństwo, że dane indeksy towarowe powtórzą się pomiędzy dwoma kolejnymi falami. I dokładnie ten element okazał się być głównym ryzykiem operacyjnym dla reorganizacji strefy sortowania.

Otóż mając do skompletowania i posortowania co najmniej kilkanaście fal w ciągu doby musimy założyć, że fale będą się na siebie nakładać. Wynikać to będzie zarówno z momentu ich zwolnienia do kompletacji jak również z niejednorodności samego procesu – choćby ze względu na różną wydajność w różnych strefach magazynu. Oznacza to, że jeśli nie zapewnimy odpowiedniej „pojemności” systemu dla zleceń częściowo posortowanych, to ryzykujemy zablokowaniem się systemu. Prawdopodobna jest więc sytuacja, w której mamy rozpoczęte i nie zakończone np. 60% pierwszej fali, na które nakłada się kolejna, nowa fala. Nowa fala zajmuje zdolności sortowania, których nie możemy zwolnić, bo brakuje nam możliwości odkładania kolejnych, nowych zleceń.

Żeby to wyjaśnić wyobraźmy sobie następującą, uproszczoną sytuację: mamy automatyczny sorter, który posiada 100 zrzutów. Każdy zrzut oznacza możliwość skonsolidowania 1 zlecenia na raz. Na sorter trafia fala 200 zleceń. Każde z nich to średnio 3 sztuki towaru. Czyli mamy 600 sztuk. Załóżmy, że sorter posiada 300 tac. Teoretycznie wszystko się zgadza. Zaczynamy kompletować pierwszą falę, a po chwili uruchamiamy kolejną. Na sorter obydwie fale mogą trafić zmieszane (różna wydajność stref kompletacji, różna liczba sztuk do zebrania w poszczególnych strefach) bo nie mamy możliwości ich pełnego odseparowania – braknie nam doby na skompletowanie i wysłanie wszystkich zleceń.

Jeśli indeksy towarowe, które znajdują się w pierwszej i drugiej fali się dużej mierze powtarzają, to nie mamy problemu. Po prostu indeks z drugiej fali zostanie przez sorter potraktowany jako towar z pierwszej z fal i zakończenie zlecenia oraz opróżnienie zrzutu będzie możliwe. Powiedzmy, że po prostu „podkradniemy” towar z drugiej fali do zakończenia zlecenia z fali pierwszej.

Ale co się wydarzy jeśli w drugiej fali będziemy mieli towary, z których żaden nie pojawia się w fali pierwszej? Otóż w skrajnym przypadku może dojść do sytuacji, kiedy mamy rozpoczętą konsolidację wszystkich zleceń (z każdego mamy dopiero po 1 sztuce), a na sorterze zaczynają się pojawiać towary z kolejnej fali. Zajmują one pojemność sortera, ale nie mogą zostać zrzucone, ponieważ nie pasują do żadnego z aktualnie konsolidowanych zleceń. I po chwili okazuje się, że z jednej strony na sorter nie mogą wjechać towary z pierwszej fali (wszystkie lokacje zajęte) a równocześnie nie możemy opróżnić sortera z towarów z fali drugiej. Leżymy! Jedno z wyjść to wyrzucenie towarów z fali drugiej na zrzucie technicznym typu NO NEED albo buforze przepełnienia, ale oznacza to konieczność ponownego przesortowania tych towarów. To nadmiarowa praca, która wydłuża czas i dodatkowo zwiększa ryzyko, że tym razem na sorterze spotkają się już nie dwie, a trzy fale.

Rozwiązaniem jest oczywiście zbudowanie odpowiednio dużej zdolności zbuforowania zleceń niekompletnych, czekających na pozostałe sztuki towaru do skonsolidowania. Ponieważ proces sortowania służy de facto optymalizacji kompletacji to zależy nam na maksymalizacji wielkości fal zbierania towaru, tak, aby jak najlepiej i najbardziej efektywnie ułożyć ścieżki zbiórki.

W sytuacji, którą opisuję wielkość fali kompletacji, która dawała możliwość odpowiedniego ułożenia ścieżek zbiórki i równocześnie uwzględnienia godzin granicznych oznaczała ponad 2500 zleceń. Zbudowanie układu sortera w pełni automatycznego dla takiej charakterystyki oraz z uwzględnieniem dodatkowych wymagań okazało się kapitałochłonne.

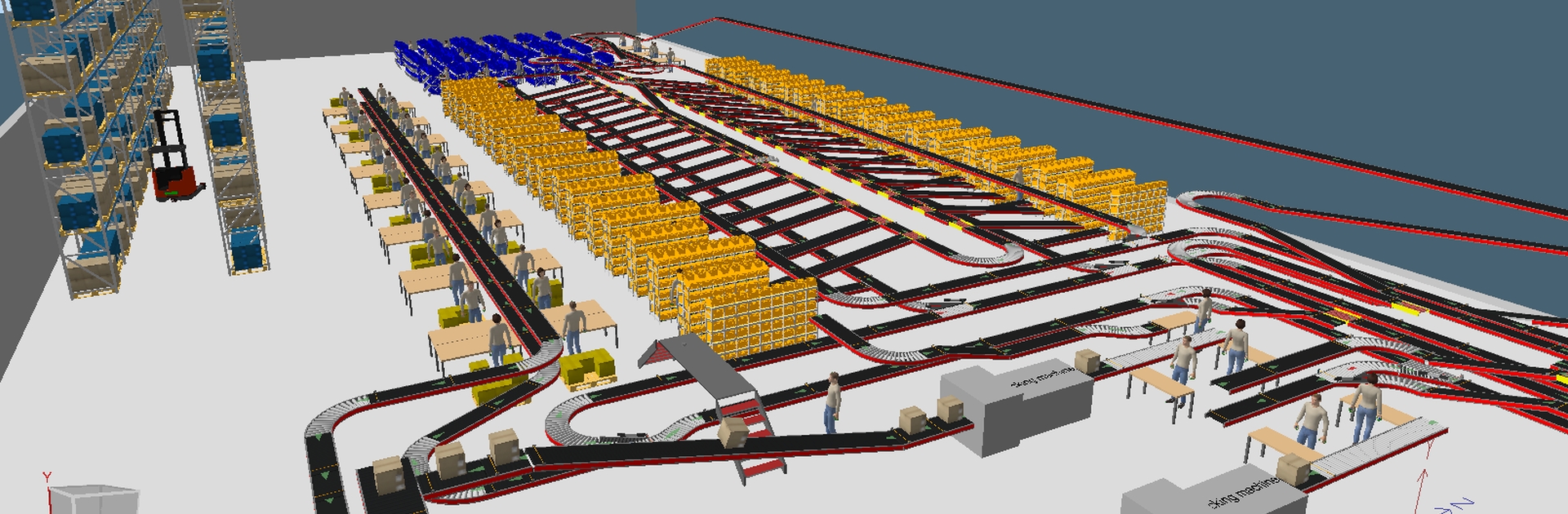

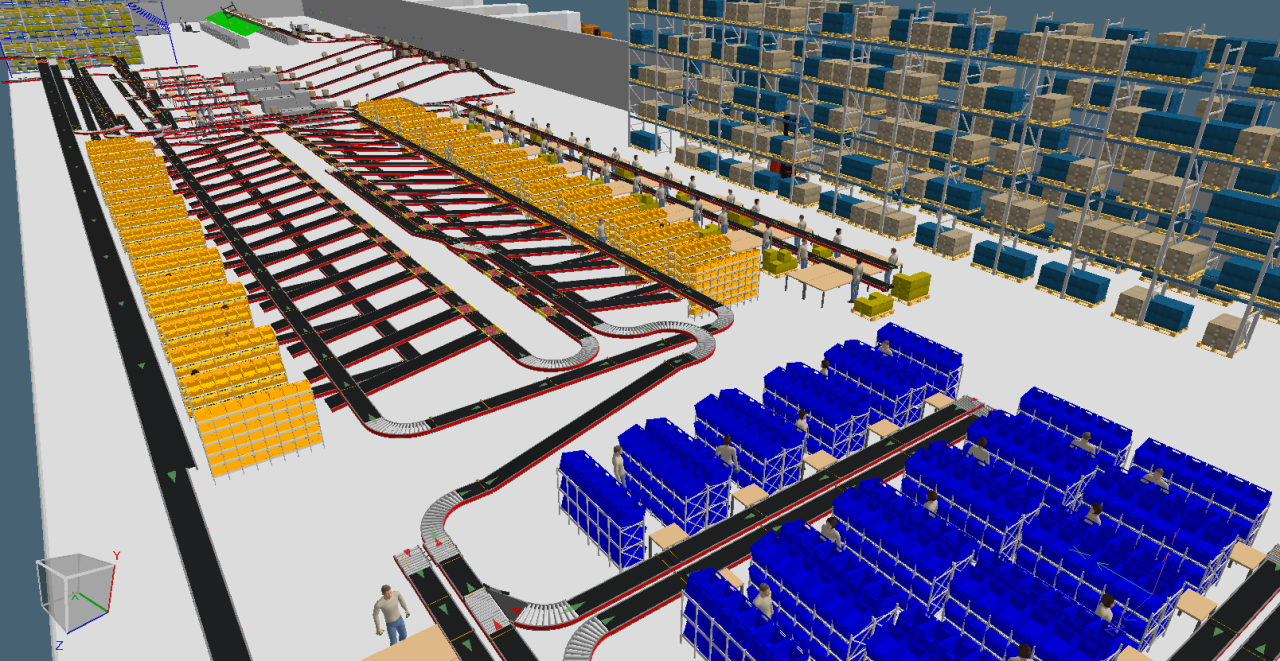

Alternatywą było zbudowanie układu, który realizuje sortowanie ręcznie na zasadzie sortowania dwustopniowego i wykorzystania technologii PtL. Okazało, się, że taki układ nie dość, że daje nam wymaganą wydajność oraz pojemność to równocześnie okres zwrotu z takiej inwestycji był znacznie krótszy niż w przypadku zastosowania sortera automatycznego.

Konkludując: każdy z procesów (szczególnie te dużym zapotrzebowaniu na wydajność i elastyczność oraz te, które w przypadku problemów mogą zablokować pracę magazynu) wymaga dokładnej analizy ograniczeń oraz ryzyka operacyjnego. Często da się je przewidzieć już na etapie analizy charakterystyki przepływów. Nie ma się co również upierać przy rozwiązaniach, które wydają się katalogowym rozwiązaniem danego problemu. Czasem zrobienie kroku wstecz i rozważenie procesów częściowo manualnych daje nam lepszą wartość dodaną i lepszy czas zwrotu z inwestycji. A lepszy czas zwrotu oznacza, że łatwiej będzie zarobić na kolejną wersję automatyzacji, jeśli sytuacja i wymagania się zmienią.